Ремонт диска колеса вездехода Шерп - Часть 7

Трехколесный Шерп - Часть 6

Поломка диска колеса произошла при наработке вездехода 314 моточасов, об этом подробно рассказано в предыдущей статье. Сняв колесо в гаражных условиях был произведен осмотр диска колеса и ступицы. Ступица кстати, установленная на железном Шерпе сварная, сейчас на заводе ставят кованные ступицы. Три болта крепления колеса отвалились по сварке.

Колесные болты ступицы колеса Шерп покинули штатное место на ступице, соответственно, требуется их поставить обратно и приварить.

На некоторых болтах оказалась замята резьба, пришлось прогонять ее плашкой, размер М18х1,5 мм.

Полностью срезаны ремонтные сварочные швы травмированного диска колеса, также срезаны сварочные швы на частично отвалившейся трубе подкачки колеса. Изготовлено приспособление, чтобы установить плиту крепления диска колеса к ступице на ее штатное место.

Плита установлена на штатное место, прижимаю все это струбцинами и начинаем процесс сварки. Варить необходимо небольшими швами, друг напротив друга, обязательно необходимо контролировать нагрев ступицы. Перегревать ее непрерывной сваркой - нельзя!

Толщина конуса диска 3 мм, это необходимо учитывать при выборе сварочного тока.

Вот такие сварочные швы получились:

Труба подкачки, которая приварена к диску колеса имела трещину, ее тоже пришлось полностью проварить.

Самый сложный ремонт с точки зрения трудоемкости еще впереди, заключается он в невозможности проварить по всему диаметру трубу подкачки к конусу диска, для этого придется разбортировать одну сторону колеса.

Снятие бэдлока диска Шерпа:

Подготовка диска колеса к проварке трубы подкачки

Труба подкачки изнутри диска колеса, ее необходимо тщательно очистить от штатного герметика и проварить. Швы после проварки на всякий случай покрыл герметиком для исключения утечки. Сварка производится полуавтоматом в среде углекислоты, почти на 100% получаются герметичными, но так как проверять их герметичность лениво, проще промазать их герметиком и собрать колесо.

Шина забортирована на диск, поставлена на буржуйский силиконовый герметик и прикручен на место бэдлок.

Привалочная плоскость травмированного диска проварена с двух сторон, возможно это лишнее, но решил сделать. Переговорив с более опытным человеком относительно случившейся поломки, который знает Шерп от А до Я, его мнение, что поломка связана с нарушением технологии сварки диск из-за этого появились внутренние напряжения, которые вылезли наружу и разрушили диск. Мое мнение осталось прежним, его изложил в предыдущей части, так как три колесные гайки крепления диска к ступицы были ослаблены.

Привалочная плита диска проварена с двух сторон и покрашена черным Хаммерайтом по ржавчине. Еще заметил, что в вездеходе Шерп очень многие стыки промазаны жирным слоем герметика, по моему это лишнее, там конденсируется влага и происходит внутренняя коррозия. Счищаешь герметик, а под ним иногда видишь ржавчину.

Снять переднеее правое колесо с первого раза не получилось, на одном болту была замята резьба и возникало значительно усилие при попытке открутить полностью гайку. Пришлось прогнать резьбу плашкой в стесненных условиях, после чего гайка без проблем была откручена. На нескольких болтах резьба была замята, при том, что диск к ступице был прикручен очень хорошо. Осмотр диска не выявил трещин. Все остальные диски колес оказались в норме, без видимых деформаций, их впоследствии проварил по аналогии с травмированным колесом.

Задняя правая ступица колеса имела отверстие и при ее шприцовке, смазка выходила через него, пришлось заткнуть пальцем и шприцовка удалась.

Вот так выглядит передняя правая ступица, отверстия нет, в том числе его нет и на ступицах по левому борту вездехода.

При снятии колеса с вездехода, необходимо соблюдать некоторые правила и последовательности:

1. Откручиваем бэдлок, вынимаем канистру;

2. Закручиваем обратно бэдлок, хотя бы на 6-8 болтов с противоположных сторон, чтобы шина не разгерметизировалась от диска.

3. Откручиваем шесть колесных гаек, потребуется шестигранная головка на 26 мм.

4. Снимаем колесо

Установка колеса осуществляется в обратной последовательности.

Еще у одного диска была оторвана гайка крепления бэдлока, пришлось ее приварить и покрасить.

У этого же колеса почему-то один борт был разгерметизирован, герметик присутствовал, но борт спокойно руками безкаких-либо усилий отошел от диска.

Руки в вездеходе есть куда приложить))

Шерп в ожидании ремонта и доработок

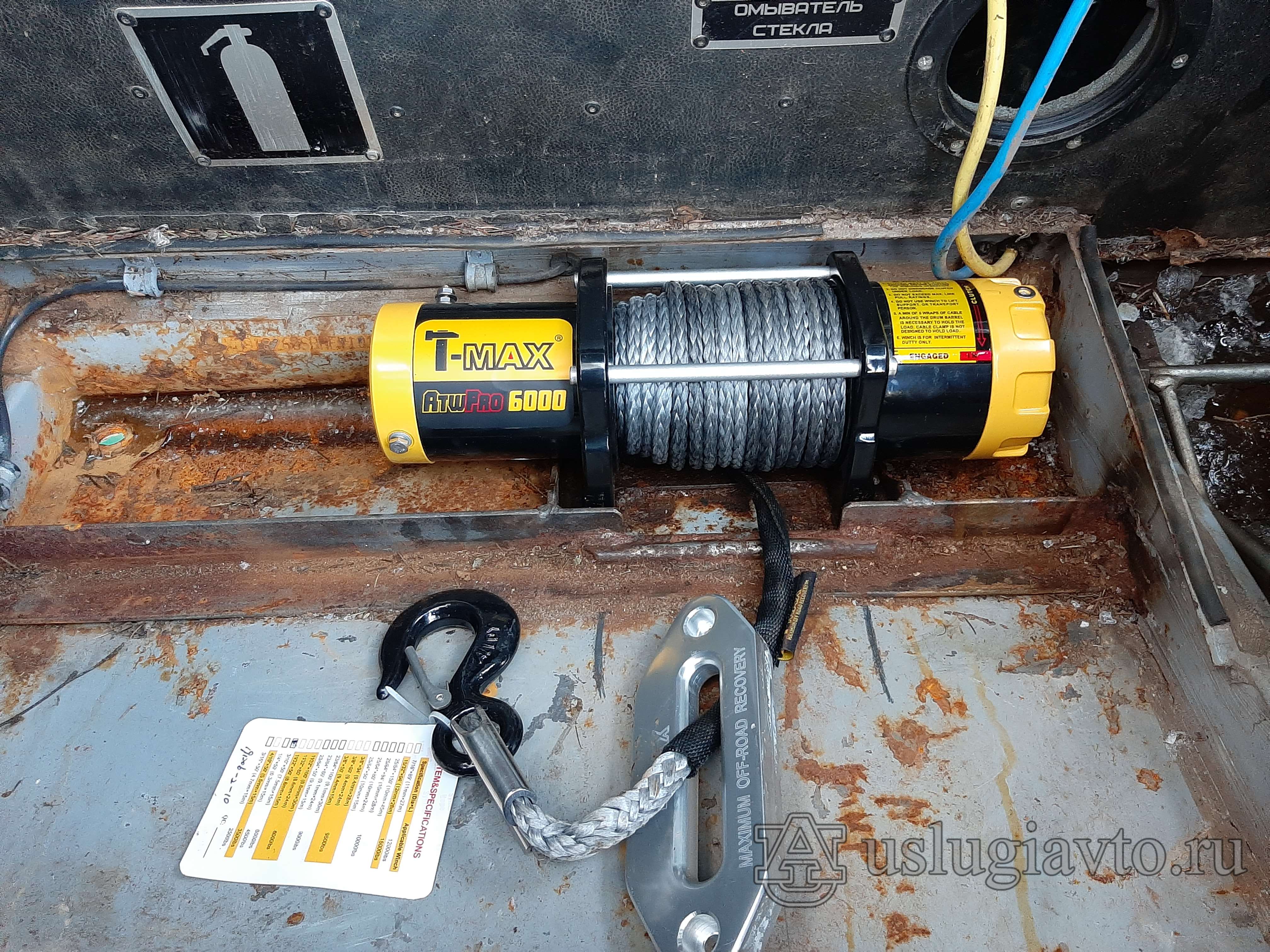

В итоге все колеса обслужены и установлены на вездеход. Следующей работой на очереди стоит замена ранее установленной лебедки ComeUp CUB 4 (Максимальное тяговое усилие 1814 кг) на лебедку T-MAX ATW-6000 с синтетическим тросом (тяговое усилие 2720 кг.). Ранее писал уже, что усилия в 1814 кг катастрофически нехватает, при недавней поломке диска колеса даже удалось порвать трос при использовании лебедки с полиспастом, который увеличивает тяговое усилие в два раза, а это усилие было в районе 3 тонн, а может и более. Слой намотки троса второй или третий был. Есть еще одна проблема, это достаточно слабый штатный генератор Куботы с током в 40 Ампер и выходной максимальной мощностью 560 Ватт, но об этом чуть позже. Лебедка T-MAX ATW-6000 имеет мотор мощностью 1400 Ватт, ранее установленная 800 Ватт, причем в режиме максимальной тяги лебедка Т-макс требует ток до 280 Ампер, а это - 3900 Ватт. Даже 4 аккумулятора по 40 Ампер можно очень быстро высадить почти в ноль.

Вот так выглядит место лебедки за три года эксплуатации:

Место нанесения VIN-номера немного подверглось коррозии, как бы не пришлось обращаться за услугой восстановления штатной маркировки)))

Сравнение лебедок Комап и Т-макс

Примерка лебедки Т-макс 6000 на шерп прошла достаточно удачно, потребуется лишь просверлить новые отверстия для ее крепления, а штатные заварить, в остальном доработки по кузовоной части не требуются.

Подробности монтажа лебедки и других назревших доработок вездехода будет в Части 8.

Перевозка Шерпа к месту ремонта

Ремонт лопнувшего диска колеса вездехода Шерп

Шерп в эксплуатации Часть 8